Интернет-магазин

ООО «3ДТУЛ»

$$

$$

Россия, г. Москва, ул. Дорогобужская, д. 14, стр. 4, офис 302

Интернет-магазин

ООО «3ДТУЛ»

$$

$$

Россия, г. Москва, ул. Дорогобужская, д. 14, стр. 4, офис 302

Пункт выдачи товаров расположен по адресу:

620026, Россия, Екатеринбург, ул. Тверитина, 44, БЦ Тверитина 44

с 09:00 до 19:00

Всем добрый день!

С вами 3Dtool и этой статьей мы продолжаем серию, посвященную сложным и интересным в 3D печати - инженерным, а так же композитным и специальным пластикам. Мы опишем наш опыт работы с этими филаментами, поделимся впечатлениями и раскроем некоторые секреты.

В нашем сегодняшней статье пойдет речь про часто забываемый и откладываемый, по причине сложности печати, эластичный вид филамента. Предлагаем рассмотреть в обзоре наиболее любимую нами эластичную нить – Flex от компании Esun . Помимо отличной доступности, филамент всегда имеется в достаточном количестве на нашем складе.

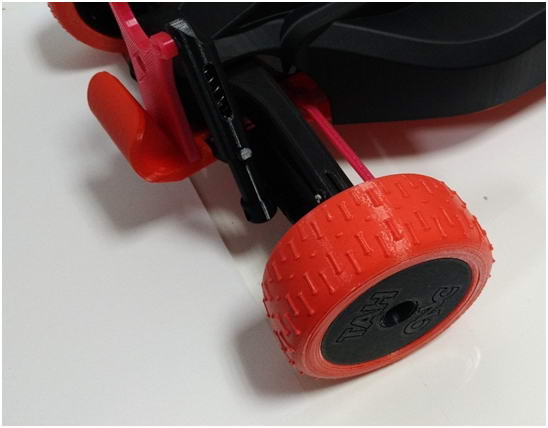

Если вы внимательно читали нашу предыдущую статью про нейлон, к выставке "3D-Expo", проходящей 12 – 13 го октября в Москве, в экспо центре "Сокольников", мы печатали радиоуправляемую модель багги, для которой конечно же понадобились колеса. После печати колес задуманных разработчиком, в голову пришла идея напечатать что-то поинтересней классической структуры надувной покрышки и диска основания. Кто-то вспомнил про "сотовые покрышки Пентагона США" и понеслось...

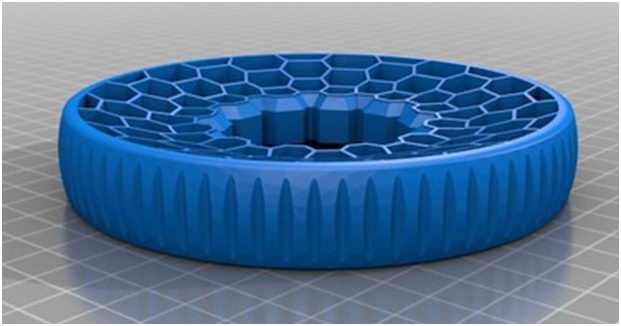

Немного предыстории... В далеком 2008м году, в США, штате Висконсин, технологической компанией "Resilient Technologies", были представлены американскому военпрому новые виды автомобильных покрышек. Инновация данных колесных обувок заключалась в том, что они не требовали накачки воздухом и были полностью устойчивы к проколам. Причем достигалось это, не за счет "самозатягивающихся материалов", как можно было бы подумать, а благодаря очень хорошо знакомой 3д печатникам "сотовой структуре", где жесткость колеса и покрышки регулируется "заполнением" внутреннего пространства, само же изделие представляет собой некую радиальную пружину выполненную из резины.

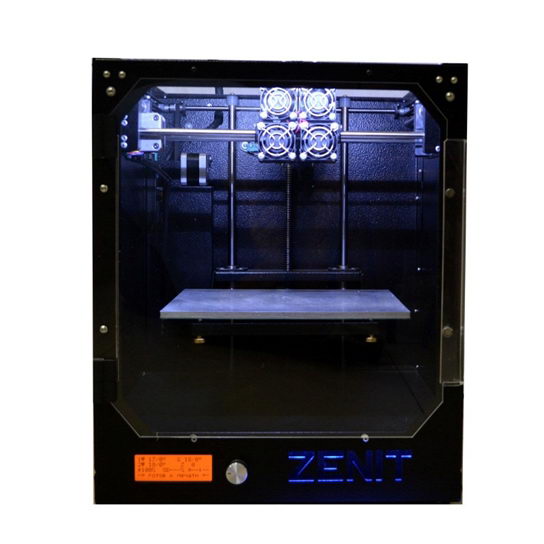

Итак. Задача обозначена, материал подобран, (общим советом мы выбрали ярко красный Flex, для наилучшего вау-эффекта) время выбирать, на чем будем печатать? Под рукой как раз оказался наш стендовый двухголовый Zenit Duo, и хоть вторая его голова в данный момент использоваться не будет, под наши задачи он подходит как нельзя лучше. Как многие из Вас знают, гибкие филаменты требуют особого строения протягивающего механизма печатающего блока. Желательно использовать Direct – экструдеры (Bowden экструдеры для печати Flex подходят гораздо хуже). Для того, чтобы пластик не зажевало протягивающими шестернями, у приемной трубки экструдера должно быть широкое "горлышко", подходящее вплотную к подающему колесу, равно как и сверху трубка подачи должна обеспечивать контакт с минимальными зазорами.

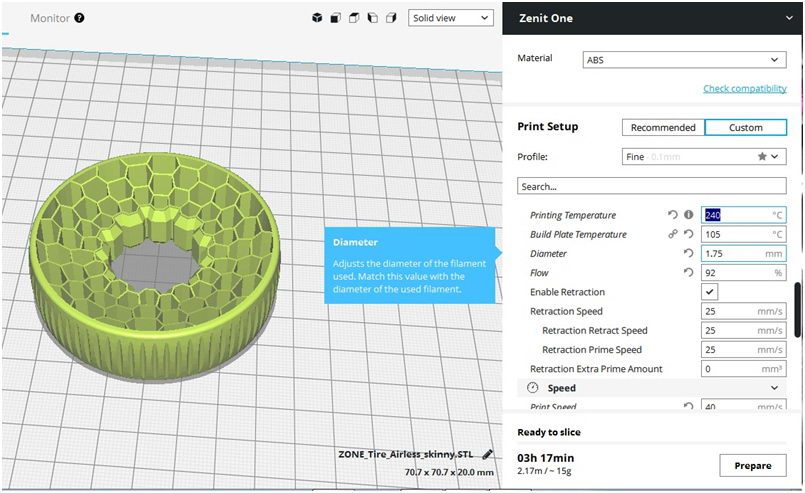

Начнем с подготовки модели. Зайдя на всем известный сайт - библиотеку 3д моделей, ищем искомую покрышку. Довольно быстро находим, как оказалось их там не так много. Наша называется "airless tire" за авторством юзера под ником "STANTHEMAN91". Нехитрая моделька волне сгодится в роли подопытной кошки. Далее нужно превратить ее в g-code. Использовать будем не самую новую, но от того совсем не потерявшую свою актуальность CUra 3.2.1 для которой у нас уже есть профиль под одноголовый зенит (его можно будет взять по ссылке в конце статьи, или скачать с официального сайта Zenit настройки под более старую 15.04 версию и самостоятельно модифицировать их для актуальной "Куры")

Собирать профиль для печати флексом будем на основе параметров АБС пластика. Необходимо только увеличить температуру стола, относительно стандартной, а также поменять параметры коэффициента подачи пластика и толщину слоя (качество). Для начала выставим температурные настройки. Экструдер - 235/240 градусов в зависимости от цвета филамента, практика показала, что разные цвета FLEX'а экструдируются на зенитах слегка по-разному, скорее всего это вызвано диаметром сопла и красителями входящими в состав самой нити. Кстати, если кто-то сталкивался с подобным в своей практике, с удовольствием почитаем про ваш опыт в комментариях.

Первоначально, температуру стола установили на пороге 105 градусов, дабы наверняка прогреть материал. Однако в процессе печати выяснили, что оптимально для этого флекса использовать 90-95 градусов. Главное наносить достаточно адгезива и правильно откалибровать платформу. Коэффициент подачи 0.92 или 92%. Меньше - будем получать недоэкструзию, больше - "сопли" в точках входа на периметр. Ретракцию оставляем. Строение печатающего блока и физические свойства филамента это позволяют.

G-code готов, переходим к принтеру. Установив sd-карту, ставим принтер на разогрев и достаем из закромов свой любимый щуп для калибровки стола. В нашем случае, это набор обыкновенных автомобильных щупов для калибровки клапанов головки блока цилиндров любых бензиновых двигателей. В любом другом случае, сгодится обычная бумага "снежинка" 80г/м2. Ее толщина примерно 100 микрон и относительно того, как сильно она зажимается между соплом и столом, можно подобрать подходящий зазор.

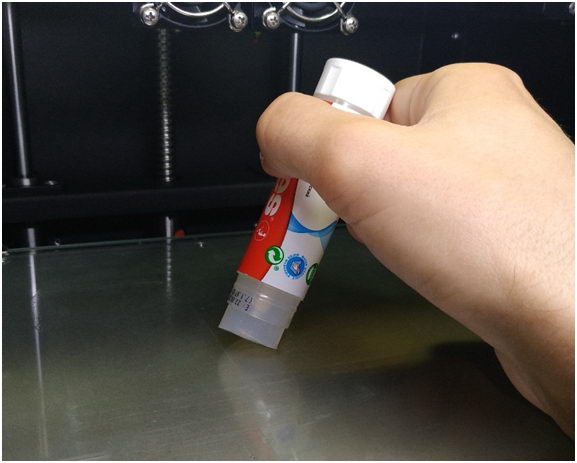

Выставив 3 точки калибровки под искомую высоту, мы довернули винты еще на пол-оборота для более плотного прижима первого слоя к стеклу. Далее наносим адгезив. Это хорошо знакомый нам, из статьи про Ultran , ПВА клей "Kores". Который, как оказалось, можно использовать не только для "космического" Ultran'а, он с успехом подходит и для более приземленных филаментов.

Запускаем процесс печати, контролируя нанесение первого слоя. Если все настройки выполнены правильно, нитка будет ровно ложиться по всей области печати модели и не будет задираться от стола в местах ретракции. Кстати, обдув лучше выключить в слайсере насовсем, или подкрутить обороты на самом принтере. Управление зенита позволяет менять большинство важных настроек "на лету". Скорость печати тоже не сильно высокая, т.к. материал тянется. Периметры мы печатали на 40 мм/сек. этого будет достаточно.

После примерно 3х часов печати, изделие можно снять со стола. На проверку материал довольно мягкий, но твердость достаточная для того, чтобы выдержать модель радиоуправляемой багги с полной электронной начинкой. Интересно, как она поведет себя в боевом тесте? Но до него еще далеко. Для начала нужно будет распечатать ступицу под правильный посадочный диаметр, сделать еще 3 копии покрышки и установить все это на шасси.. Ух. Работы предстоит еще много, но обо всем об этом мы напишем уже в следующих выпусках. Как вы считаете, из чего лучше напечатать новые ступицу и диск? Ждем ваших предложений в комментариях!

Каталог 3D принтеров - https://3dtool.ru/category/3d-printery/

Пластик для 3D печати - https://3dtool.ru/category/rasxodnye-materialy/

Предыдущая статья цикла - https://3dtool.ru/stati/obzor-plastika-dlya-3d-printera-nylon-ili-esun-epa/

3D принтеры Zenit- https://3dtool.ru/category/3d-printery/rossijskie-3d-printery/filter/manufacturer_us-is-zenit3d/

Материал FLEX - https://3dtool.ru/product/plastik-flex-diametrom-1-75-mm-esun/

Не забывайте подписываться на наш YouTube канал – ВИДЕО выходят каждую неделю.

На этом все! Надеемся, данная статья была для вас полезна.

Не забывайте подписываться на наши группы в соц.сетях:

Подпишитесь на последние обновления и узнавайте о новинках и специальных предложениях первыми