Интернет-магазин

ООО «3ДТУЛ»

$$

$$

Россия, г. Москва, ул. Дорогобужская, д. 14, стр. 4, офис 302

Интернет-магазин

ООО «3ДТУЛ»

$$

$$

Россия, г. Москва, ул. Дорогобужская, д. 14, стр. 4, офис 302

Пункт выдачи товаров расположен по адресу:

620026, Россия, Екатеринбург, ул. Тверитина, 44, БЦ Тверитина 44

с 09:00 до 19:00

Всем привет, Друзья! С Вами 3Dtool!

Некоторое время назад, мы рассказывали Вам про инженерный филамент для 3D печати – Ultran. (Обзор на этот материал можно прочитать ЗДЕСЬ) Этот углеволоконный композит на основе полиамида, отлично показал себя в нагруженных печатных изделиях, и многие наши покупатели положительно о нем отзывались.

Совсем недавно, компания PICASO 3D совместно с отечественным производителем филамента – REC 3D, анонсировала новую линейку материалов под названием X-Line. Главным дебютантом данного бренда является материал FormaX. И именно он дополнит в новой линейке упомянутый ранее Ultran.

Давайте познакомимся с новинкой поближе и что-нибудь напечатаем.

Появившийся на отечественном рынке первым, Ultran вызвал большой интерес среди 3D-печатников, работающих с функциональными и нагруженными распечатками. Изделия из этого материала даже летали в космос в составе научного спутника.

Тем не менее, он обладал рядом неприятных особенностей, ограничивающих простоту использования и повсеместного внедрения. Основной положительной, и в то же время отрицательной чертой был полиамид в составе нити. Положительная сторона заключалась в очень высокой прочности материала и устойчивости к температуре и истиранию, однако из-за высоких температур плавления (более 300 градусов на сопле) и высокой гидрофильности, филамент оказался не очень удобен в использовании. Его приходилось подолгу сушить в специальных печках, а принтер обязательно должен был быть оборудован высокотемпературным экструдером. Очевидно, что требовалась некая переходная ступень, более доступная широкому пользователю. Такой ступенью и стал FormaX.

В отличии от Ultran’а, FormaX создан на основе ABS. Благодаря ему, снижается температура печати – 270 градусов вместо 310, в качестве адгезива можно использовать классический клей-спрей, а также снижается гидрофильность и пластик не требует такой тщательной сушки перед использованием.

Итак, обо все по порядку.

Филамент поставляется в фирменной коробке с логотипами обеих компаний – разработчиков, на верхней крышке коробки расположилось хорошо заметное на полке лого линейки – X-Line.

Внутри коробки мы обнаружим непрозрачный зип-лок пакет, с удобной линией отрыва, это фирменная черта всех материалов от Rec3D.

Как видим, катушка очень хорошо упакована. Нить зафиксирована специальной защитной сеткой, а также заклеена стикером. К слову, из-за большого содержания углеволокна, катушка так и норовит размотаться, поэтому при заправке обращаться с ней необходимо аккуратно. Впрочем, фиксация свободного конца в привычное отверстие на катушке не ломает нитку и успешно выполняет свою функцию.

Самое интересно в характеристиках - точное содержание углеволокна в материале производитель, по понятным причинам не называет, но судя по всему оно около 10 процентов.

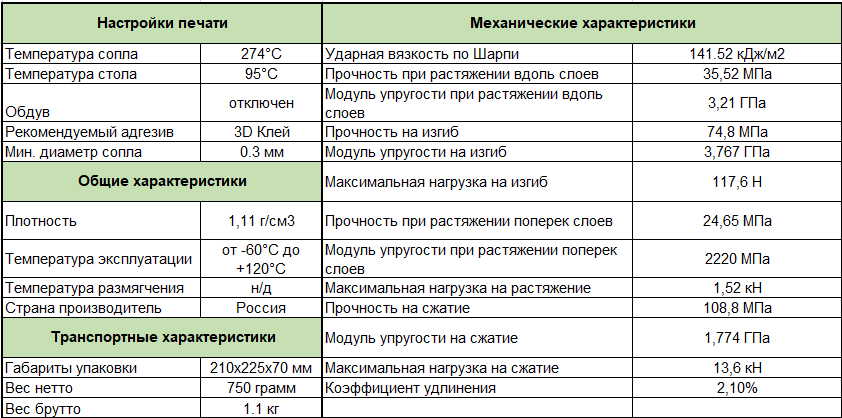

Тем не менее, мы точно знаем прочностные параметры FormaX’а. Они приведены в свободном доступе.

На ощупь нитка пластика шершавая и очень твердая, режется кусачками не растягиваясь, но небольшая упругость всё-таки присутствует, если перегнуть слишком сильно - ломается.

Что ж, заправим FormaX’ом наш принтер и отправим что-нибудь на печать.

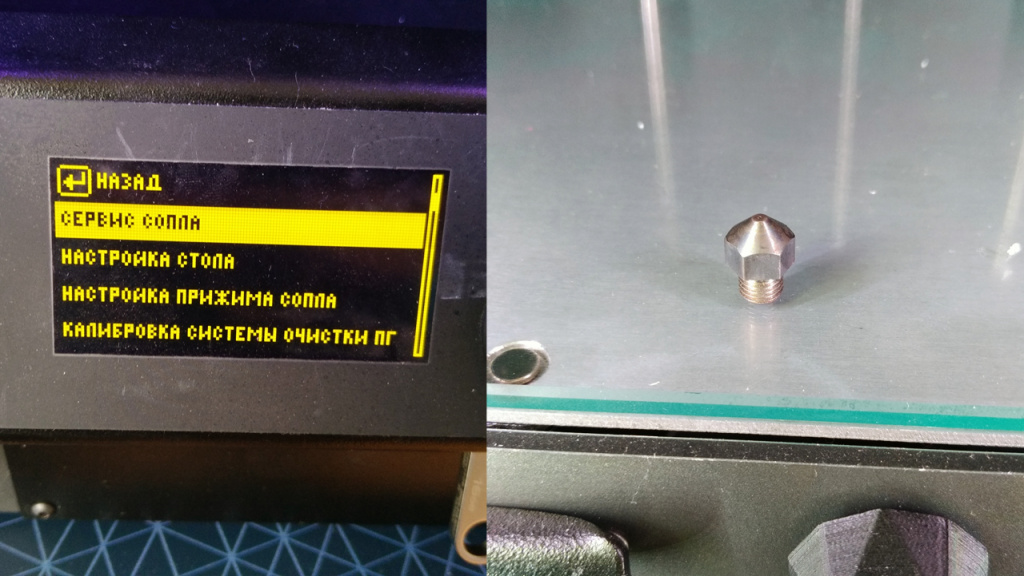

Для начала оговоримся, что из-за высокого наличия углеволокна в филаменте, для успешной печати требуется использовать стальное сопло. Стандартные медные сопла не подойдут. Из-за высокой абразивности материала, такое сопло приходит в негодность за несколько часов работы.

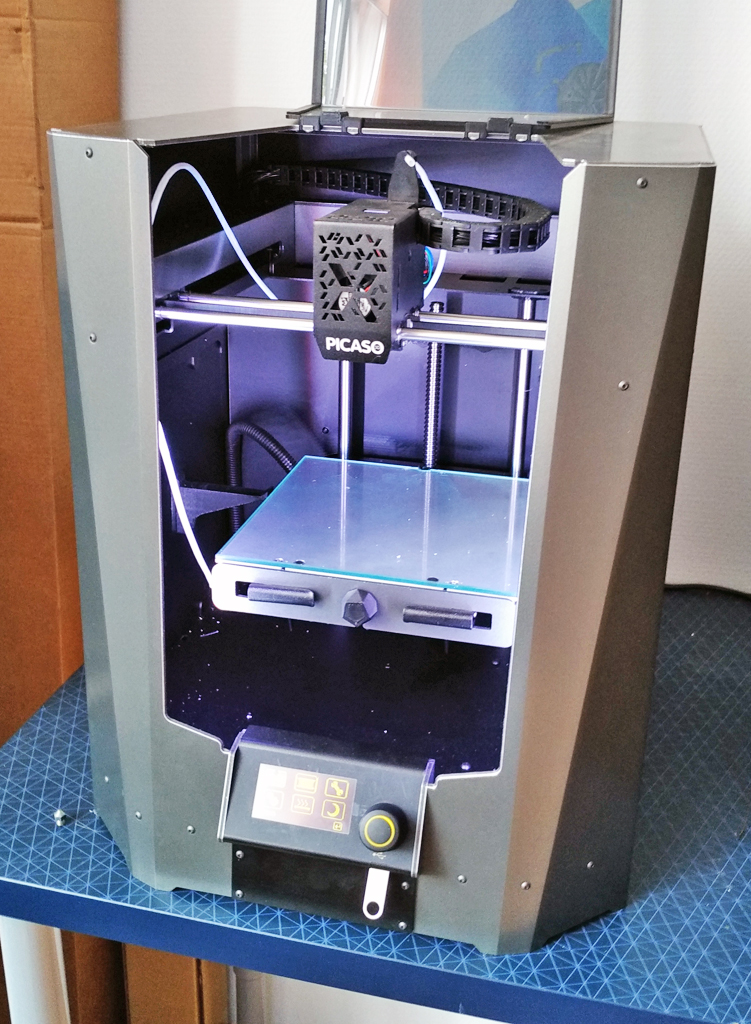

Так как материал разработан компанией PICASO 3D, то и принтер выберем соответствующий. Проверим, так сказать, совместимость. В нашем демо зале, как раз расположился свободный Designer X, который и станет сегодняшним стендом – испытателем.

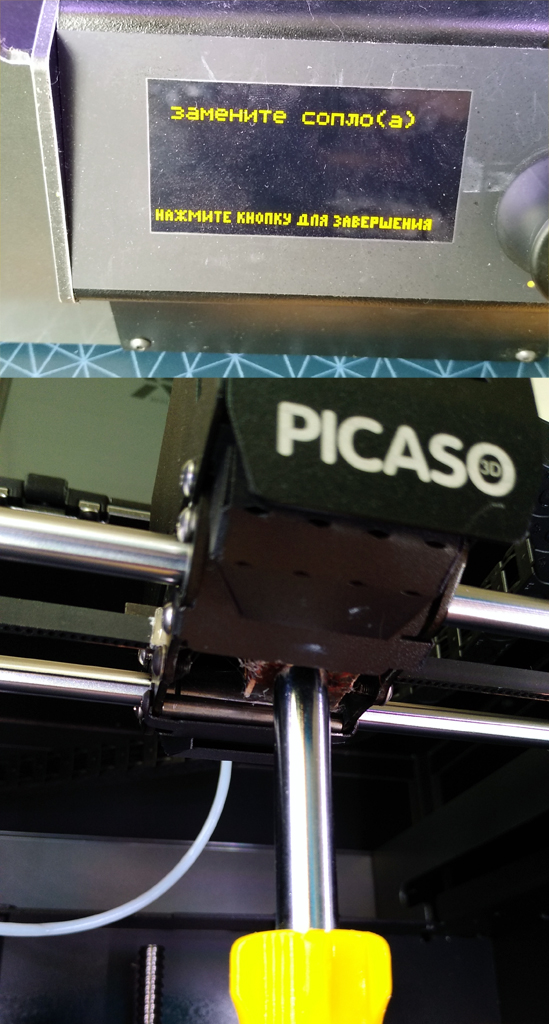

Для начала поменяем сопло с медного на стальное. Для этого, в Designer X существует удобная функция «сервис сопла». Она автоматически нагревает экструдер, который после этого отъезжает в удобное для смены положение.

.

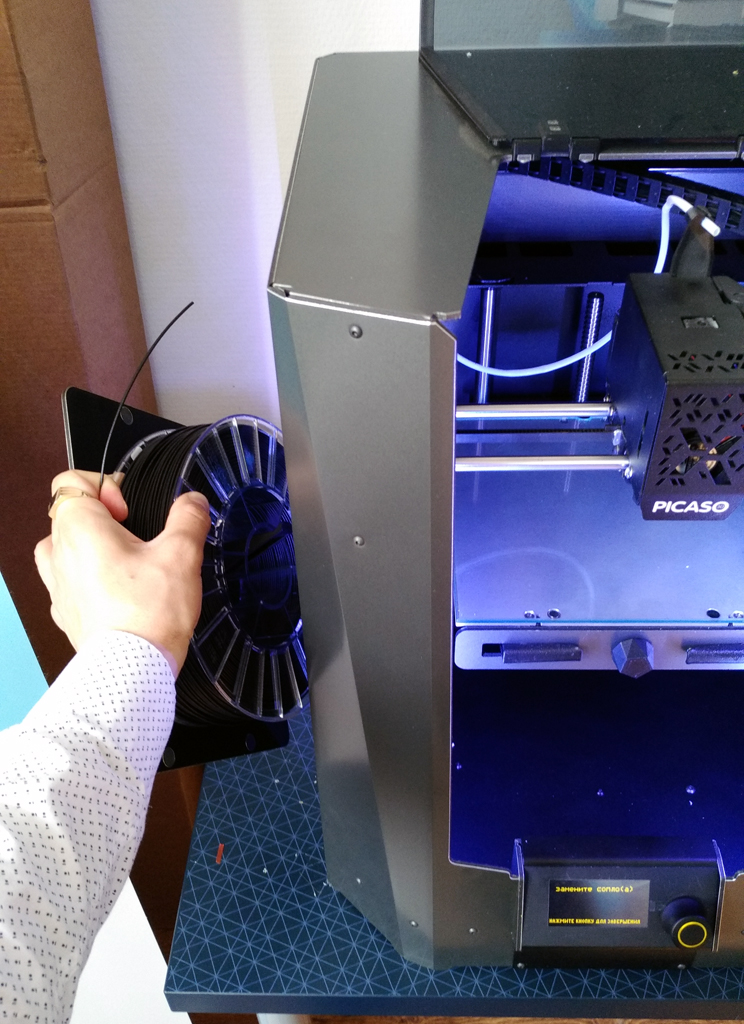

После замены сопла заправим пруток. На Designer X это особенно удобно делать, благодаря съемной боковой стенке. На старых принтерах приходилось просовывать руку с катушкой в саму камеру.

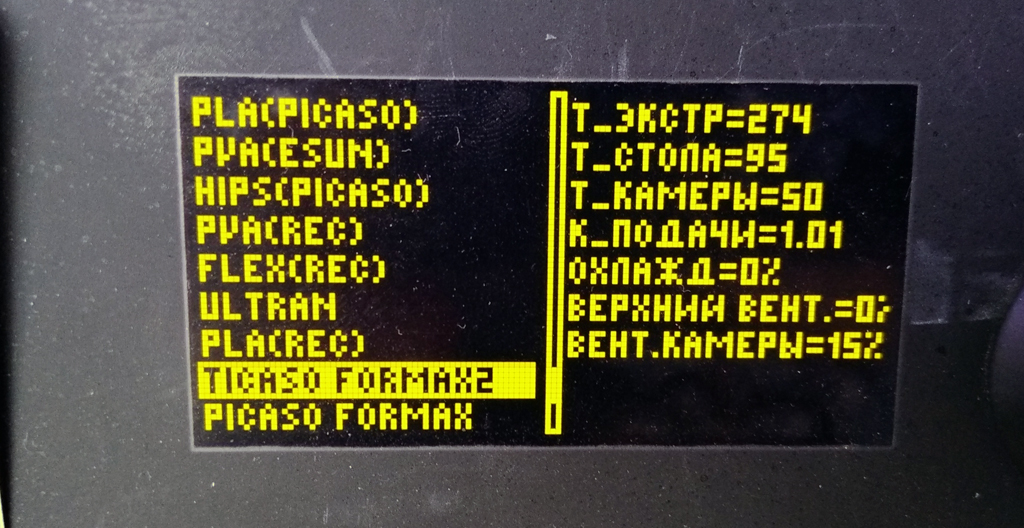

Выбираем в меню опцию «заправить пластик», далее указываем профиль, соответствующий материалу. В нашем случае температурные установки немного отличались от заводских, поэтому пришлось создать копию. Сам профиль уже присутствует в последних версиях прошивки и слайсера Polygon X, рекомендуем обновить их до актуальной версии.

Для тех, у кого по каким-то причинам профиля нет под рукой, мы оставим ссылку на скачивание в конце статьи.

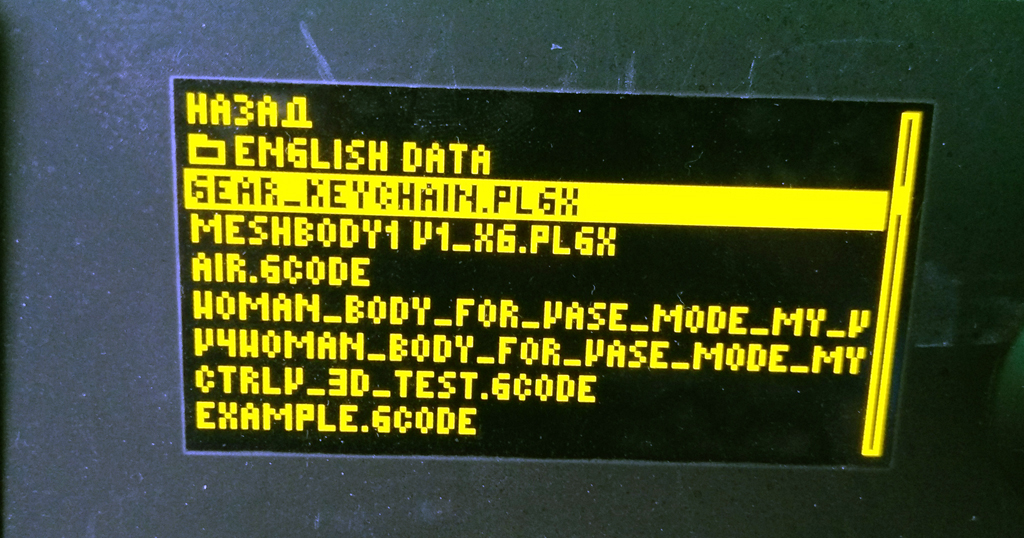

Переместимся к компьютеру и подготовим файл g-code (у 3d-принтеров PICASO 3D, расширение файлов отличается от общепринятых, задания сохранятся с расширением .plgx)

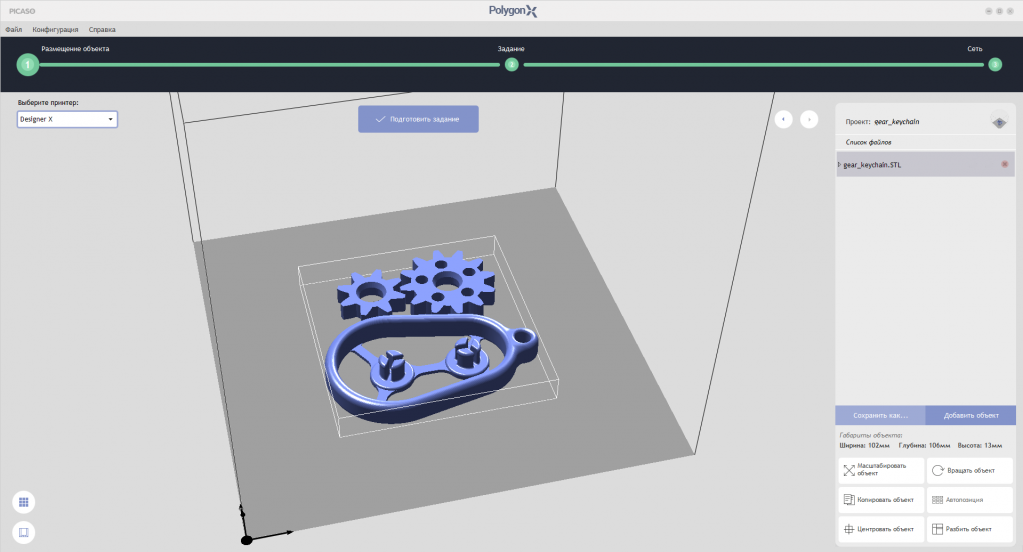

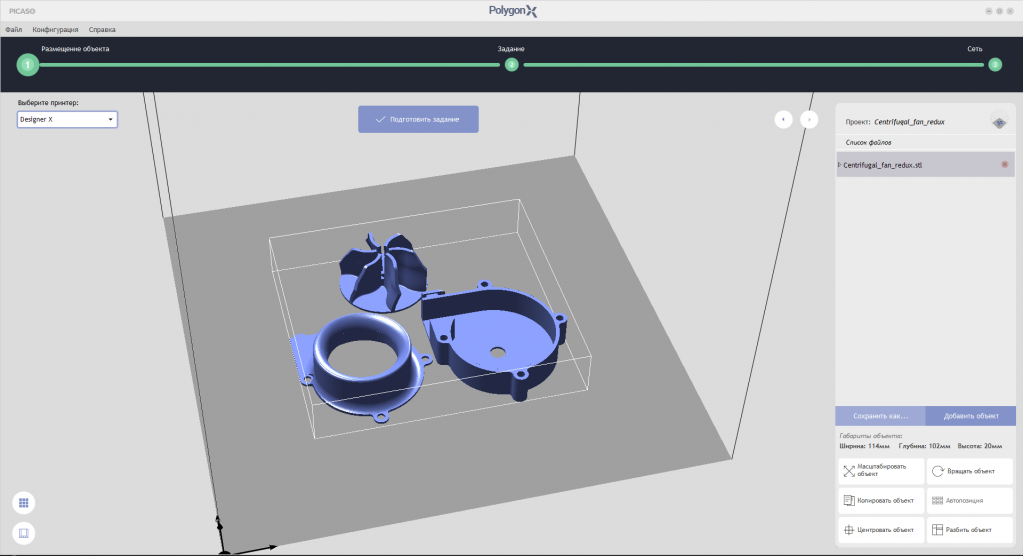

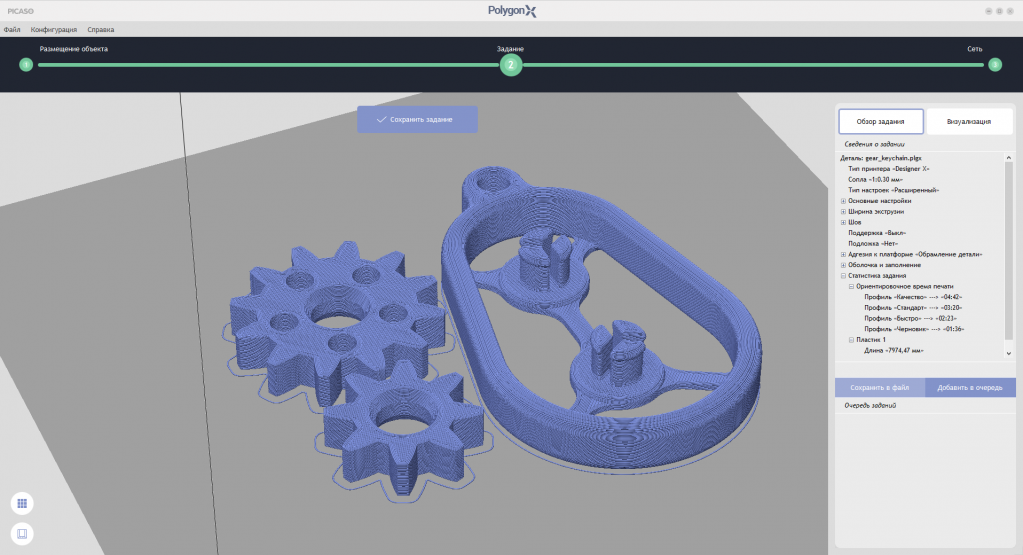

Для этого запустим Polygon X и загрузим 3D-модель.

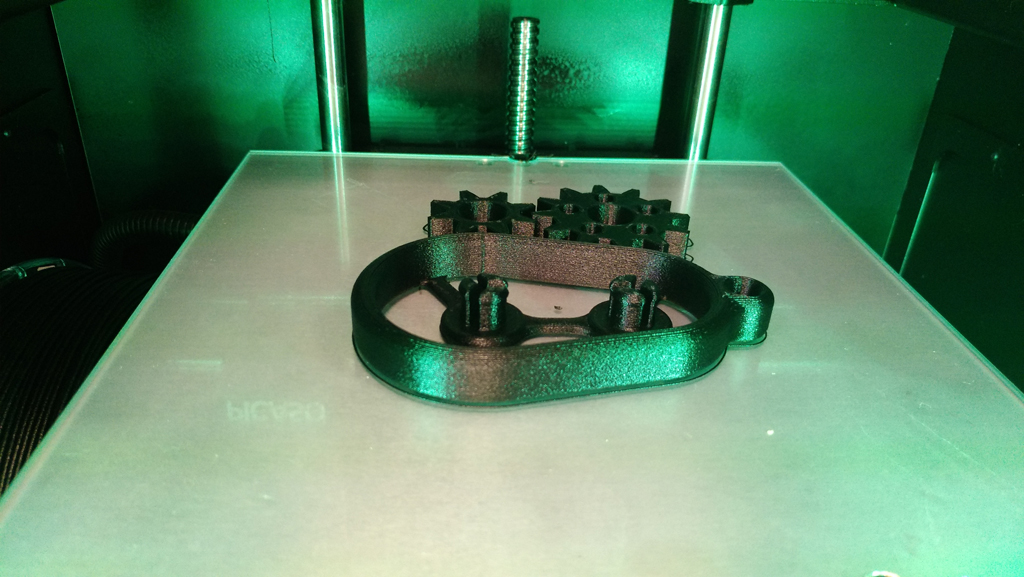

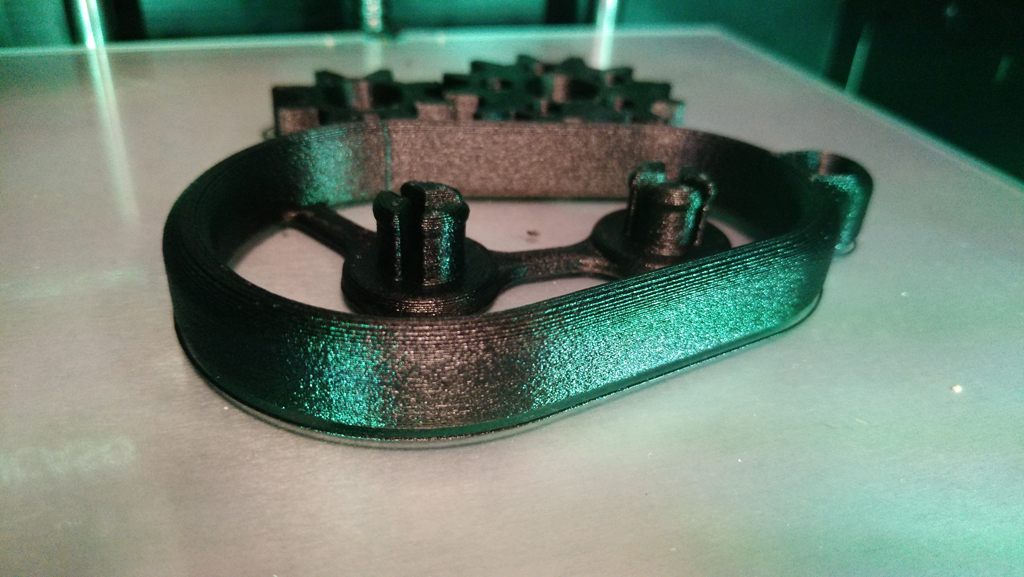

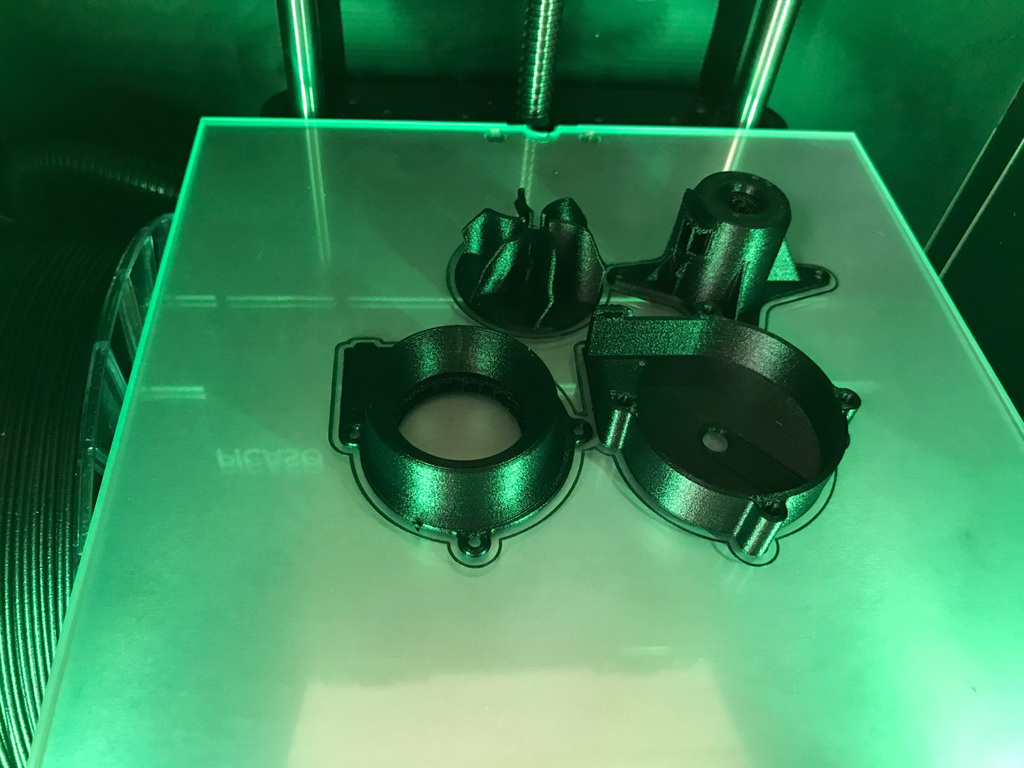

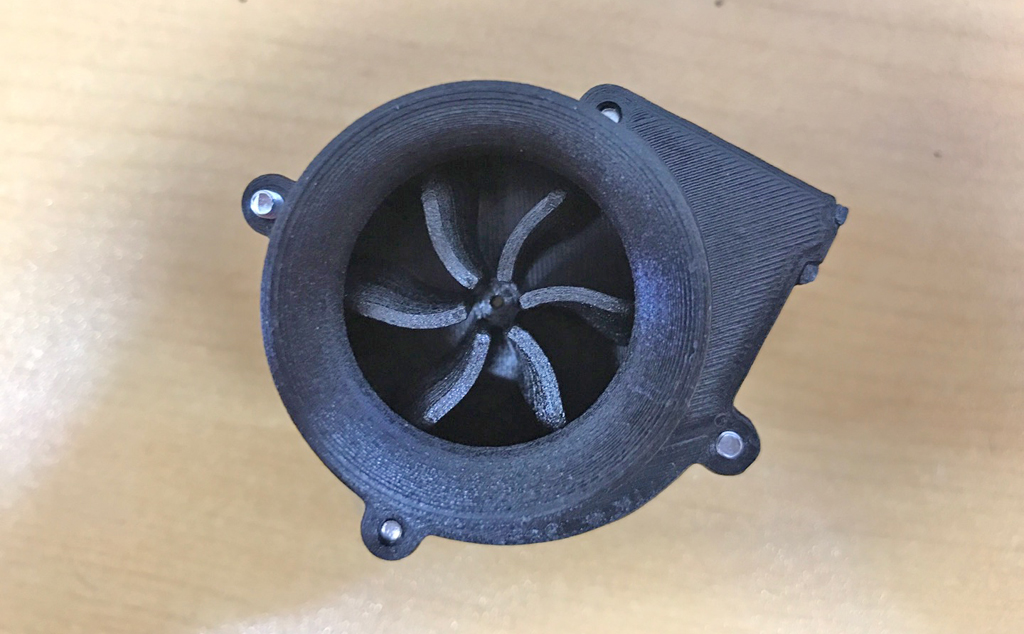

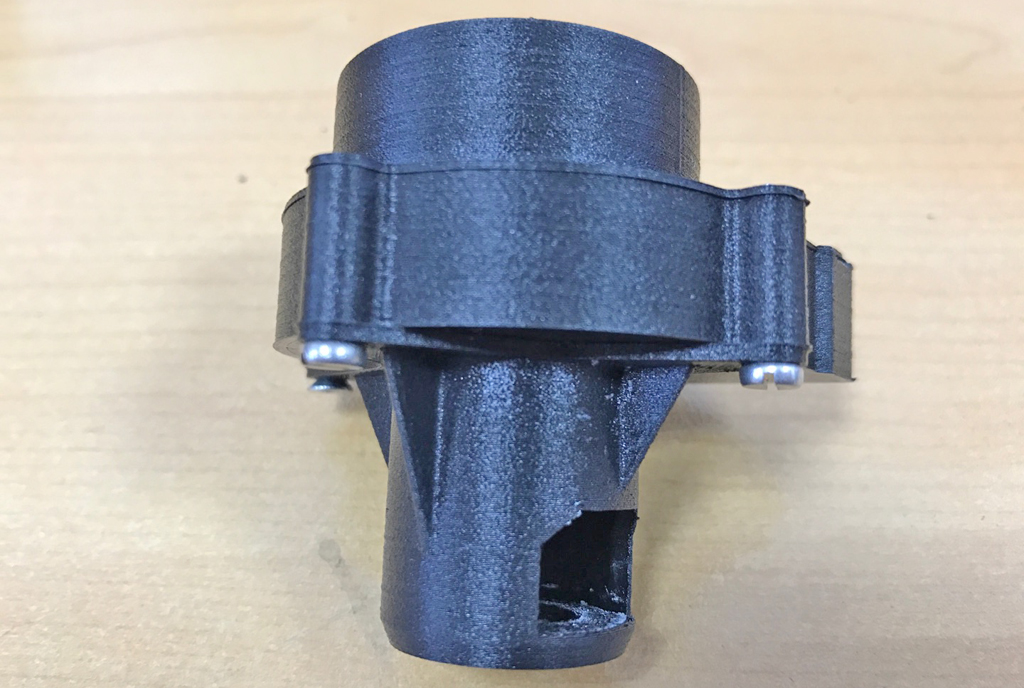

FormaX – инженерный материал, а значит хочется чего то функционального, а не просто декоративного. Напечатаем подвижный брелок с шестеренками и корпус мини-турбины, брелок сможет помочь с определением усадки и гибкостью материала, корпус турбины определит прочность на разрыв и работу с поддержками.

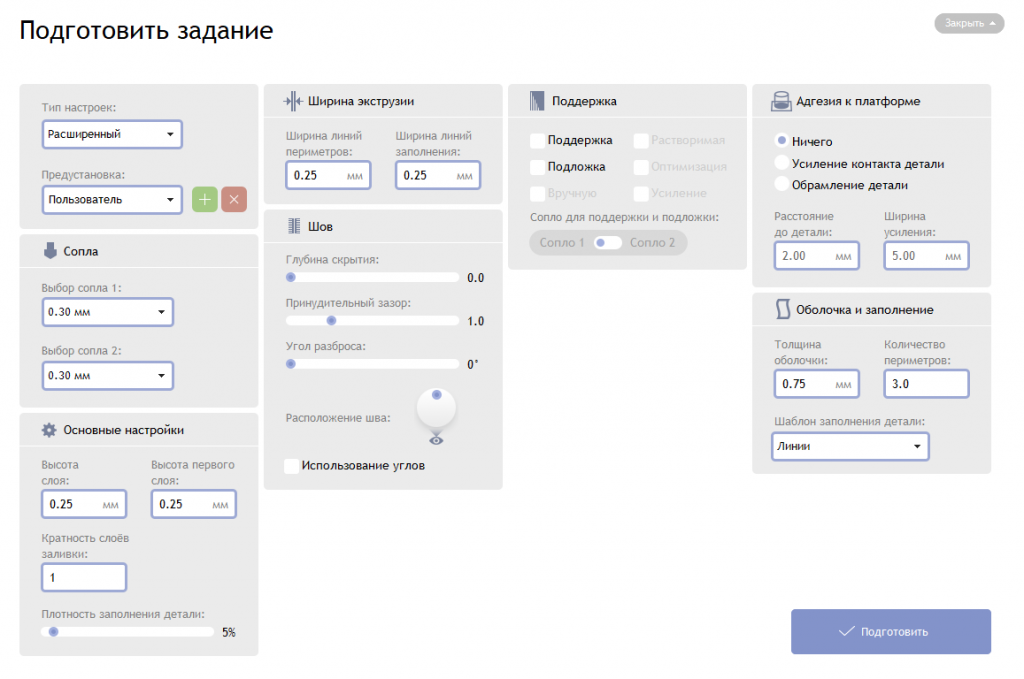

Загружаем искомые модели и нажимаем «подготовить». Polygon X предложит выставить настройки печати. Мы не будем подробно разбирать этот шаг, т.к. рассказали обо всех функциях слайсера ранее, в ЭТОЙ нашей статье.

Для сокращения времени печати и проверки прочности материала, устанавливаем более высокий слой и минимальное заполнение. Посмотрим, как это скажется на прочности.

Сохраняем получившийся файл на usb-флешку и запускаем принтер в печать.

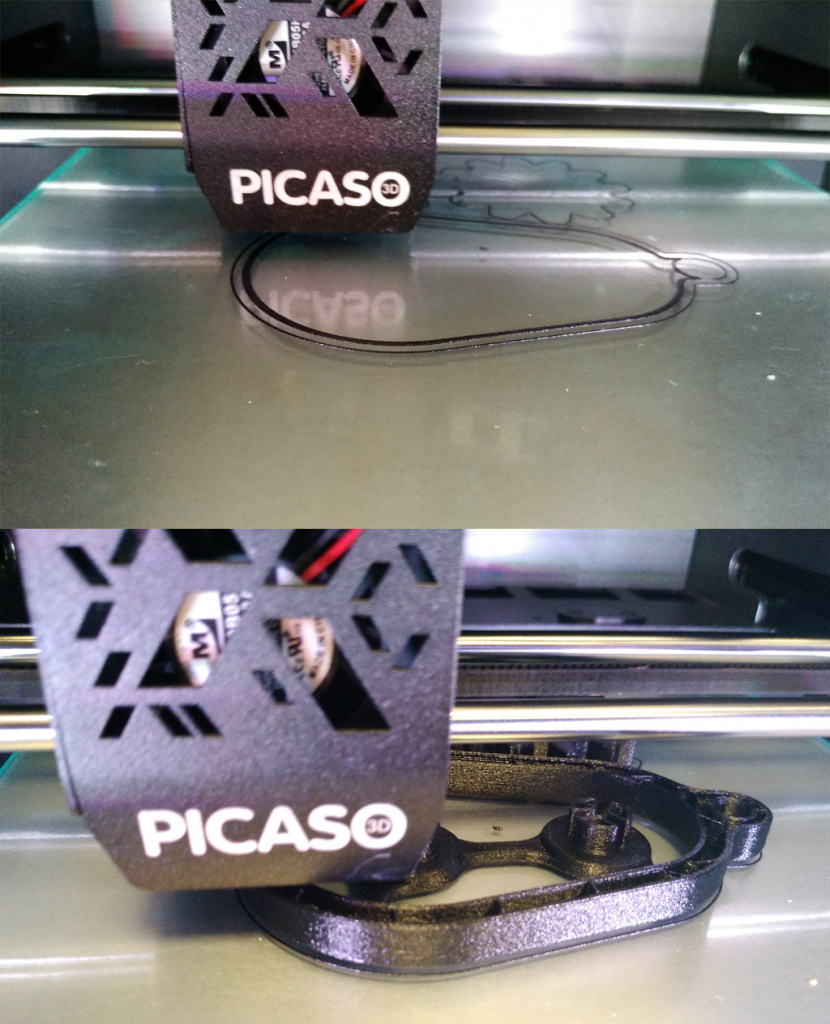

Мы немного увеличили исходную модель, чтобы было удобнее оценить качество внешней поверхности. Увеличенная в 1.5 раза моделька займет 3 с половиной часа печати на стандартном режиме скорости. При необходимости скорость печати можно будет увеличить прямо во время процесса.

Как вы могли заметить, кроме замены сопла и уже имеющегося на платформе адгезивного 3D-клея, мы не выполняли никаких подготовительных действий. FormaX легок и прост в использовании, как любой обычный ABS или PLA.

Материал хорошо реагирует на повышение скорости печати. Даже на настройках «черновик», и высоким коэффициентом подачи, пластик успешно подавался из сопла, не пузырился и не застревал.

Производитель рекомендует использовать сопло не тоньше 0.3 мм, т.к. частицы углеволокна довольно крупные и это может вызвать засор. Процесс прошел в штатном режиме и изделия успешно распечатались.

Самым интересным эффектом Formax’а, бросающимся в глаза с первого взгляда, можно назвать эффект «шагрени», получающийся на внешних стенках изделия. Наш брелок был распечатан слоем в 250 микрон, но даже такая толщина довольно неплохо скрывается текстурой материала. При должной обработке можно добиваться очень недурных результатов. При этом, надо сказать, что благодаря ABS составляющей, FormaX так же легко обрабатывается и реагирует на ацетон.

.

Усадка у материала действительно практически отсутствует, шестерни встали на свои места как влитые, крутятся от руки легко, но не болтаются на оси.

При посадке шестерней на защелки материал «играет», но не гнется и не ломается. При заполнении в 5% и трех периметрах стенки, это отличный результат.

Обод брелока очень прочный, но тоже чувствуется упругим, при сильном нажатии не хрустит и не ломается.

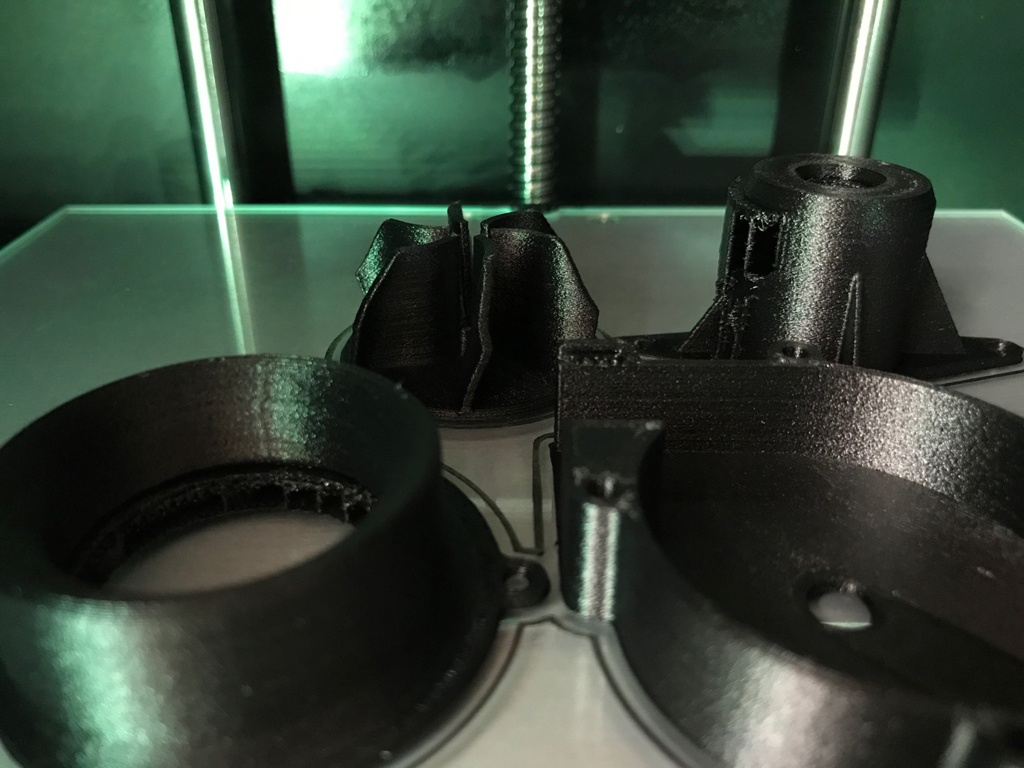

Вторая распечатка была выполнена с большим заполнением и меньшей высотой слоя. Качество поверхности очень хорошее.

Поддержки удаляются довольно легко, но все же требуется острый нож или кусачки, чтобы убрать излишки. Материал прочный и просто так выломать лишние нитки уже не получится.

Можно подвести некоторые итоги.

FormaX безусловно заслуживает пристального внимания. Редко когда встретишь инженерный композитный филамент, который не требует «танцев с бубном», при этом сохраняя прочность сопоставимую с композитами на основе полиамида.

По сравнению с промышленными образцами, FormaX составит хорошую конкуренцию.

Этот материал отлично подойдет для любых технических устройств и изделий, где требуется прочность, а благодаря более высокой чем у чистого АБС температуре эксплуатации, его так же можно нагружать термически.

С точки зрения внешнего вида, шагрень, образующаяся на поверхности распечатки, выглядит красиво и уместно. В некоторых моментах напоминая порошковую печать.

В целом мы очень довольны материалом и уже передали несколько катушек в наш сервисный центр.

Ссылка на скачивание профиля FormaX: https://yadi.sk/d/2mHFoMRFCyiJxg

Что ж, а на этом у нас все! Надеемся обзор был для Вас полезен!

Заказать 3D-принтер PICASO 3D Designer X, материал FormaX, другие расходные материалы или любой 3D-принтер, задать свои вопросы и узнать статус Вашего заказа, вы можете

По электронной почте: Sales@3dtool.ru

По телефону: 8(800)775-86-69

Или на нашем сайте: http://3dtool.ru

Не забывайте подписываться на наш YouTube канал:

Подписывайтесь на наши группы в соц.сетях:

Подпишитесь на последние обновления и узнавайте о новинках и специальных предложениях первыми