Интернет-магазин

ООО «3ДТУЛ»

$$

$$

Россия, г. Москва, ул. Дорогобужская, д. 14, стр. 4, офис 302

Интернет-магазин

ООО «3ДТУЛ»

$$

$$

Россия, г. Москва, ул. Дорогобужская, д. 14, стр. 4, офис 302

Пункт выдачи товаров расположен по адресу:

620026, Россия, Екатеринбург, ул. Тверитина, 44, БЦ Тверитина 44

с 09:00 до 19:00

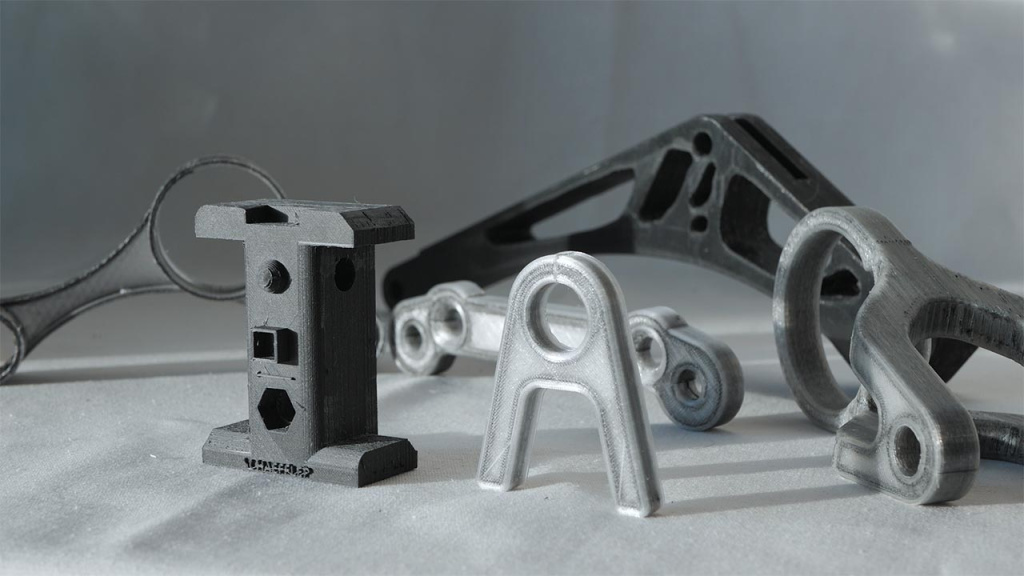

Несомненный тренд последних лет – бурное развитие композитной 3D печати по технологии FDM. Десятки, если не сотни решений предлагают компании – производители по всему миру и многие из них становятся все более успешными в коммерческом и прикладном отношениях, что очевидно подтверждает полезность и актуальность направления. Мы решили собрать в этом обзоре наиболее заслуживающие внимание, на наш взгляд, материалы и рассмотреть 3д принтеры, с которыми они уверенно совместимы. Так же, довольно приятным является факт, что наша страна занимает достойное место в общей повестке композитной 3д печати и в данном материале мы проиллюстрируем это наглядно.

Для начала необходимо условиться, что под композитными материалами мы понимаем в первую очередь филаменты повышенной прочности и износостойкости. В основном это различные композиции базового термополимера и усиливающего наполнителя, например рубленного стекло или углеволокна. Так как технически, древонаполненные, или нити с алюминиевой крошкой тоже являются композитами, мы заранее сместим фокус с декоративных материалов на инженерные.

Так же в этой статье мы не будем плотно касаться таких сложных композитов как производные полиэфирэфиркетона, полисульфона, полифенилсульфида и прочих высокотемпературных и конструкционных материалов ввиду их сравнительно малой распространенности и крайней требовательности к печати.

А вот о чем поговорим подробно, так это об отличиях рубленного и непрерывного волокна в материале, разнице между Raise E2CF, PICASO 3D Designer X Pro S2 и Anisoprint Composer A4, плюсах угленаполненных полиамидов перед ABSCF и необходимости сушить материал перед использованием.

Глобально, все композитные филаменты можно разделить на два типа:

усиленные непрерывным волокном

усиленные рубленным волокном

При этом первая категория значительно выше по удельной прочности, существенно дороже и требует специальных технологий производства и укладки.

Вторая категория гораздо проще как в производстве, так и в использовании, тем самым значительно увеличивает список совместимого оборудования, однако немного хуже по характеристикам и менее прочна.

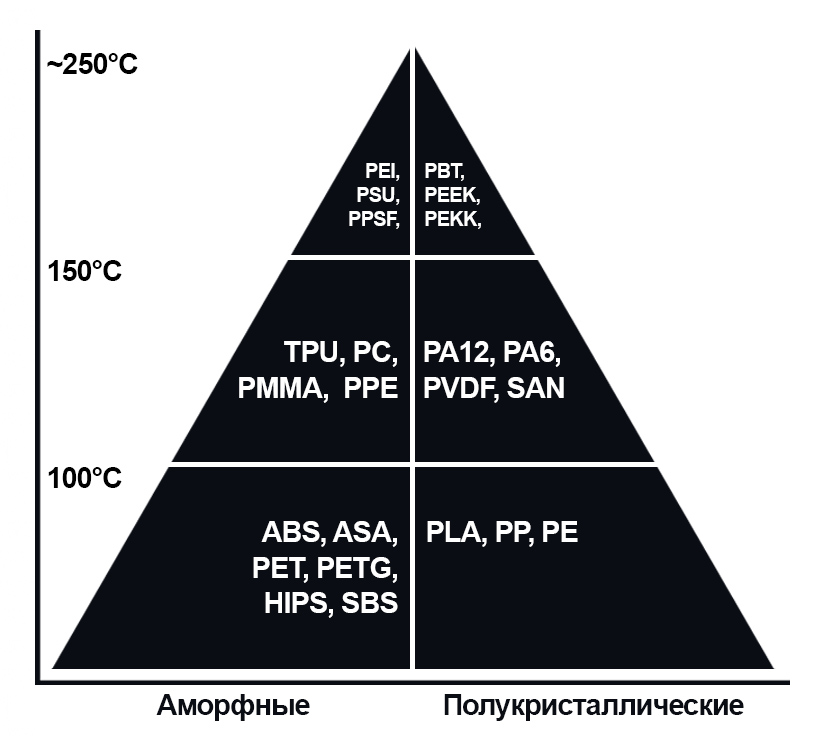

Помимо этого деления, существует деление по пространственному строению базового полимера. Базовые термополимеры можно разделить на две категории:

Полукристаллические

Аморфные

Разница заключается в строении цепочек полимерных молекул в материале.

Полукристаллическими называются полимеры образующие при охлаждении более упорядоченные паттерны молекулярных цепочек похожие на кристаллическую решетку

Аморфными, называют полимеры, молекулярные цепочки которых расположены в структуре хаотично и перепутаны между собой.

Не трудно догадаться, что более жесткими являются полукристаллические материалы, а более эластичными аморфные. Это же свойство наследуют композиты. Например, TPU-GF (Стеклонаполненный термополиуретан) будет более эластичным и даже гнущимся, чем PA12-GF (Стеклонаполненный полиамид 12) и выбирать подходящий под ваши задачи филамент нужно в том числе, исходя именно из этих классификаций.

Гипотетически, любой термополимер, независимо от его структуры может быть усилен тем или иным компонентом, как правило, таким компонентом выступает углеволокно, стекловолокно, базальтовое волокно и любой другой прочный не полимерный материал. Однако последнее время ведутся успешные эксперименты по усилению менее прочных полимеров более прочными, например усиление полиамидного филамента непрерывным арамидным волокном (Кевларом). С недавних пор на рынке появились коммерческие решения с усилением кевларом, например от Markforged.

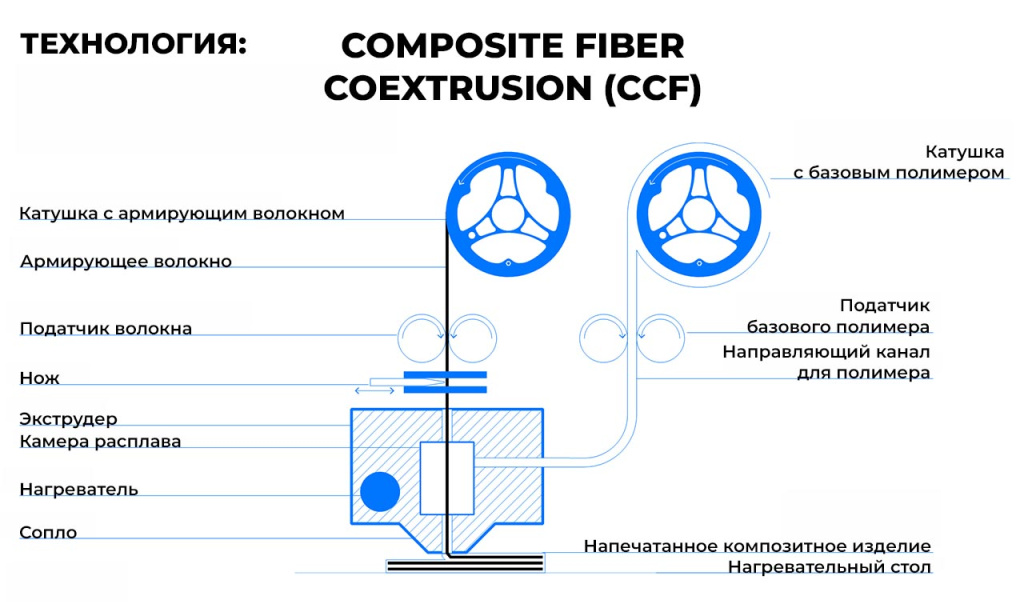

Обратите внимание, что наибольшую прочность получают именно усиленные непрерывным волокном материалы. Такую технологию сейчас называют CFC (Composite fiber Co-Extrusion) или анизопринтингом, изобретенным одноименной компанией с отечественными корнями. Существует аналог технологии от американской Markforged - CFR (Continuous Fiber Reinforcement), но он существенно отличается в деталях.

Однако как мы уже отмечали выше, такие композиты дороги в производстве и узки в использовании. Если же касаться широко распространённых композитных филаментов для 3д печати, здесь правит бал рубленное волокно - когда компонент усиления дробят до мельчайших составляющих и замешивают вместе с базовым полимером. В таком варианте использования базовый материал уменьшает негативные свойства, вроде высокой усадки и плохой когезии (спекания) по слоям, получая значительные преимущества в температуростойкости, внешнем виде поверхности и удельной прочности.

Собственно, именно это характеризует основную разницу в подходах усиления. Усиление непрерывным волокном ставит задачу максимального повышения прочностных характеристик конечных изделий. Создание композитных нитей из рубленного волокна же, напротив, ставит задачей изменение характеристик самого исходного полимера в ту или иную сторону, как правило для стабилизации его поведения при печати, но и достижения улучшенных прочностных характеристик и внешнего вида. Интересно, что компания Markforged в некоторых своих продуктах использует двойные композиты – наполненный рубленным углеволокном полиамид 12 усиленный непрерывным волокном в процессе печати.

Необходимо учитывать, что некоторые высокопрочные полимеры не всегда выигрывают от композиций с наполнителями, да, в результате получается более стабильный и удобный для экструзии материал, но это может происходить в значительной степени за счет его прочностных характеристик. Поэтому обязательно сравнивайте характеристики чистых базовых материалов с параметрами композитных филаментов перед использованием.

Перейдем непосредственно к характеристикам материалов и возьмем за основу три композитных филамента на основе рубленного волокна и три материала в виде композиций с непрерывным усилением. Начнем с последних.

Сравнение характеристик материалов с усилением непрерывным волокном:

Как следует из сравнительной таблички, наиболее прочным является композит на базе полиамида 12, что естественно, т. к. это более выносливый и твердый базовый материал изначально, однако его использование накладывает необходимость в наличии активной термокамеры в самом 3Д принтере, что само по себе стоит дороже, поэтому уступающий конкурентам по некоторым параметрам PETG-CCF получается более предпочтительным по соотношению затраты/результат, но об этом мы поговорим позднее в контексте 3д принтеров.

Как вы могли заметить, материал от Markforged использует в качестве базового полимера PA6-CF наполненный рубленным волокном, что подводит нас ко второй категории композитов.

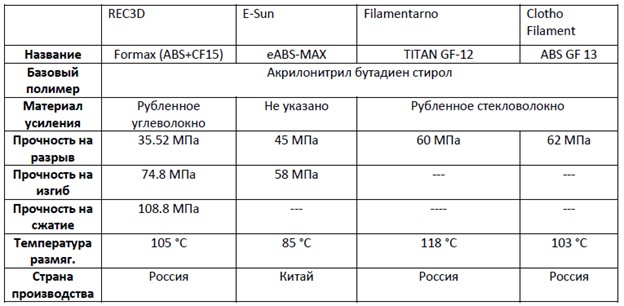

Здесь ситуация чуть более сложная, т. к. в отличие от крайне мало распространенного CCF, наполненных филаментов для обычной FDM печати сильно больше и сравнить все из них в рамках этой статьи мы не сможем. Поэтому надеемся, что читатель простит нам некоторую избирательность, т. к. в формат сводной таблички мы добавим те материалы, которыми пользовались сами и которые, в отличии от продукции Markforged, например, легко купить на территории РФ. Для более честного сравнения, сделаем выборку по базовым,уже упомянутым выше материалам, пускай это будут ABS (акрилонитрил бутадиен стирол), PETG (полиэтилен терефталат гликоль), PA (полиамид).

Обратите внимание! Общего и обязательного для всех производителей набора прочностных характеристик в описании на данный момент нет, и каждая компания указывает параметры материалов на свое усмотрение. Мы постарались выбрать наиболее наглядные и пересекающиеся у большинства параметры и представили их в табличках.

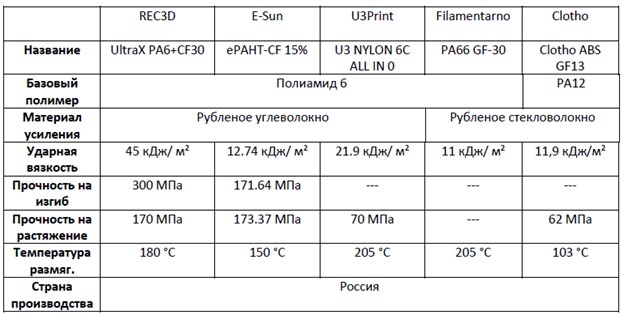

Сравнение характеристик материалов с усилением рубленным волокном:

Как видите, ввиду малого количества опубликованных характеристик материалов, табличка получается неполной и провести полноценное сравнение мы не можем. Однако хорошо видна зависимость – рубленный наполнитель повышает планку температуры размягчения. Информацию о наполнителе eABS MAX в открытых источниках нам найти не удалось, однако мы точно можем сказать, что хоть этот материал находится в разделе «инженерных» пластиков, в нашу категорию композитов он точно не попадает. Хотя печатать этим филаментом одно удовольствие, и он действительно прочнее обычного ABS и обладает существенно меньшей усадкой. Обратите внимание, мы намеренно не указывали процентное соотношение рубленного волокна к базовому полимеру, хотя это легко понять из названия материалов, так как и без того небольшая выборка банально не позволит провести сравнение. Перейдем к наполненному PETG.

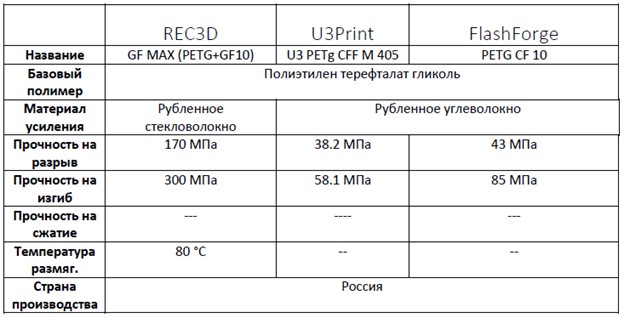

К сожалению, из доступных на данный момент в России брендов, в сфере наполненных PETG представлены только 3 производителя и судя по всему, среди них продукция REC3D является бесспорным лидером.

Перейдем к последней табличке наполненных рубленным волокном полиамидов и приступим к подбору совместимого оборудования. Обратите внимание, что полиамиды являются наиболее удачными базовыми полимерами для наполненных рубленными волокнами композитных филаментов, и на рынке их представлено в избытке. Поэтому мы выбрали наиболее популярных производителей и примерно одинаковое процентное содержание волокон в материалах для сравнения.

Как мы можем наблюдать, результаты получились весьма интересными, от разбега в максимальных температурах, до сильного разброса по ударной вязкости и прочности на растяжение. Однако заметна четкая корреляция – наиболее простой в печати, аморфный PETG - более слабый нежели наполненный, так же аморфный ABS, находящийся по середине. Заслуженно правит бал – полукристаллический полиамид (6 и 12), обеспечивающий как достаточную эластичность, так и отличные температурные и прочностные характеристики. Что же нужно, чтобы печатать такими материалами? Давайте разберемся.

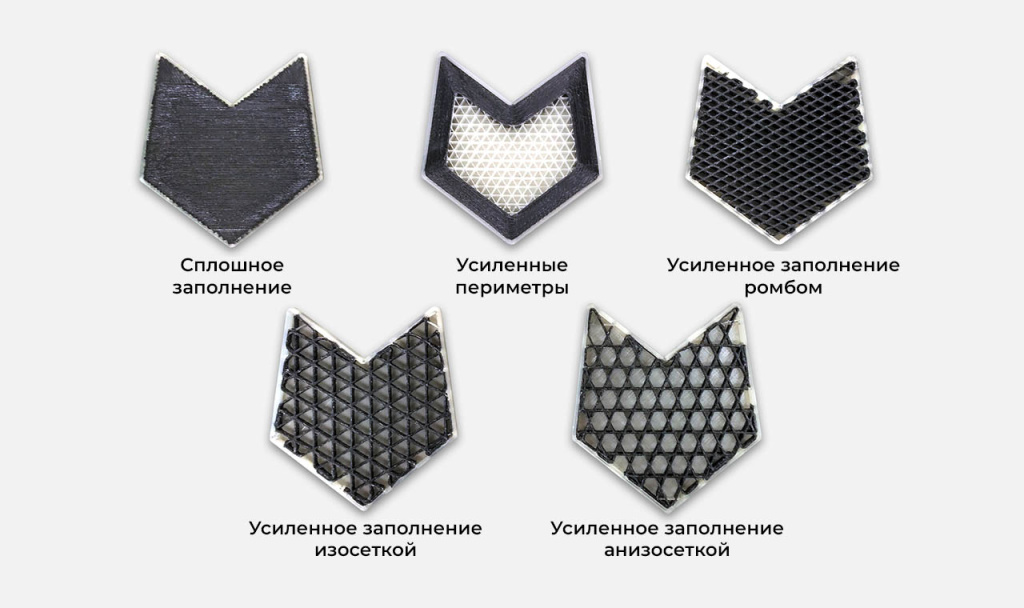

Как мы уже говорили выше, печать более прочными материалами требует особых условий. В случае с непрерывным волокном это особая система укладки самого материала усиления в базовый полимер. Механизм работы довольно прост – в момент укладки базового материала, параллельно в сопло подается непрерывная нить, обрезаясь в определенных точках периметров и создавая перехлесты непрерывного волокна разной направленности. Данный способ справедлив в отношении устройств Markforged.

Anisoprint же, предлагает укладку полностью непрерывного и однонаправленного по паттерну волокна, с обрезкой только в конце слоя. Для решения проблем слайсинга таких сложных моделей, обе компании разработали соответствующий софт, сильно отличающийся от классических FDM слайсеров, но подробно в этой статье мы не станем их касаться, это требует отдельного большого материала. Просто зафиксируем ключевые отличия двух технологий.

Печать непрерывным углеволокном требует материал – подложку, или основание, например PETG, и чем сложнее материал основания, тем более высокие требования будут предъявляться оборудованию. Например, для печати высокотемпературными инженерными материалами с усилением, компания разработала специальный промышленный 3D принтер Anisoprint PROM IS 500. Он оборудован активной термокамерой, высокотемпературными экструдерами и всем необходимым, чтобы печатать хоть наполненным полиэфирэфиркетаном, хоть базовым PETG CCF.

Компания markforged предлагает в качестве флагмана промышленный 3D принтер по печати непрерывным углеволокном – Markforged FX20. Он позволяет печатать всем набором материалов этого производителя, так же заточен под высокотемпературную печать и оборудован всем необходимым включая активную термокамеру.

Подобные устройства лучше всего подходят для получения максимального результата от использования непрерывного направленного армирования углеволокном и позволяют работать не только с простыми базовыми полимерами вроде PETG, или даже Полиамидами, но и с Top-Notch композициями на основе полисульфида, полиэфирэфиркетона и подобных материалов. Что касается настольных устройств, они представлены хорошо знакомыми на рынке Anisoprint Composer A4 и Markforged Mark 2. Данные устройства не оборудованы активными термокамерами и имеют существенные ограничения по максимальной температуре нагрева. Лучше всего для них подойдут композиции на основе упомянутого полиэтилентерефталат гликоля и ABS.

Не трудно догадаться, что чем более «навороченное» устройство, тем оно дороже. В данном случае сочетание настольного устройства средней стоимости с базовым материалом не требующим активной термокамеры и экстремальных температур – наиболее оптимально для знакомства с технологией и решения не самых амбициозных задач, тогда как промышленные образцы требуют и соответствующего бюджета, и закупки сильно дорогостоящих материалов (волокно и базовый полимер продаются отдельно), а соответственно такой же амбициозной задачи. Если же «космические технологии» в графе «задача» не указаны, можно рассмотреть устройства более приземленные.

Для печати композитами с усилением рубленным волокном, все так же необходимы два компонента –активная термокамера и сравнительно высокая температура сопла и стола. Все что таких возможностей не имеет, позволит печатать только композитным PETG и ABS. И то, чтобы добиться действительно достойного результата придется сильно постараться. Хотя такие устройства как Series X от PICASO 3D, HERCULES G2 и аналоги, успешно справляются с материалами вроде Formax и показывают отличные результаты. Тем не менее, что же нужно для печати композитами на основе полиамидов?

Мы подобрали наиболее подходящих на наш взгляд кандидатов и предлагаем с ними ознакомиться:

Любой из представленных этой линейкой 3D принтеров отлично справится с поставленной задачей. Более подробно возможности каждой модели мы разбирали на нашем канале Youtube

Так же на сайте имеется полноценный текстовый обзор Designer XL S2, с подробным описанием особенностей и характеристик.

Эти 3Д принтеры позволяют печатать любыми базовыми, всеми инженерными и почти всеми конструкционными материалами, благодаря наличию активной термокамеры, измененным алгоритмам работы и высокотемпературному экструдеру.

Познакомиться с линейкой поближе и приобрести устройства можно на нашем сайте:

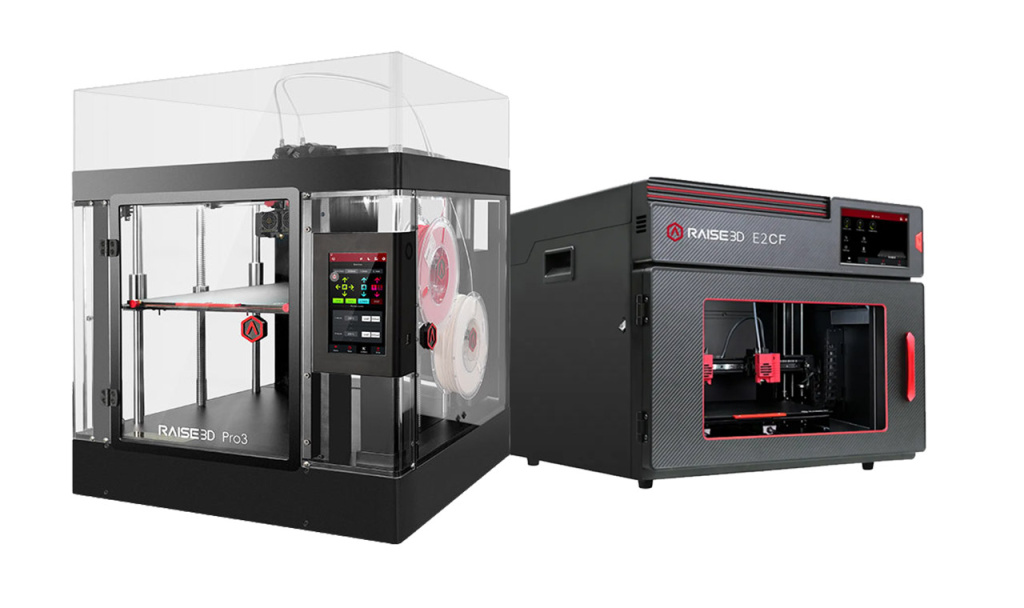

Каталог 3Д принтеров PICASO 3D

Устройства этого производителя так же разработаны специально для работы с инженерными материалами, вплоть до полиамидов и позволяют печатать двумя экструдерами с растворимыми подержками, для получения наиболее интересных результатов. При этом E2CF оборудован системой независимой печати – IDEX, что повышает и без того неплохую производительность устройства.

E2CF идеально сочетается с Raise3D PA12 CF и материалом для печати поддержек Raise3D Industrial PA12 CF Support. В будущем для E2CF будет доступно больше филаментов, армированных углеродным волокном, таких как Raise3D PPA CF, PET CF, PPS CF (с температурой печати от 280 до 300ºC). Кроме того, пластики сторонних производителей, сертифицированные программой OFP, такие как BASF и LEHVOSS, будут доступны для E2CF позже. На данный момент нет никаких ограничений по использованию с E2CF материалов из нашей сравнительной таблички. Тоже самое касается и серии Pro3.

На нашем сайте доступен ознакомительный текстовый обзор с линейкой Pro3 а на ютуб канале мы подробно рассматривали базовую модель E2 на основе которой построен E2CF

Познакомиться с линейкой поближе и приобрести устройства можно на нашем сайте:

На наш взгляд, на данный момент это наиболее интересные устройства для работы с композитами с усилением рубленным волокном, доступные для покупки в РФ. Статья будет непременно обновляться с увеличением количества принтеров доступных в нашей стране, а пока на этом у нас все.

Большое спасибо за внимание, до новых публикаций!

Приобрести 3D принтеры PICASO 3D Series 2, Raise3D, или другую ЧПУ или 3Д технику и расходные материалы, задать свой вопрос, или сделать предложение, вы можете, связавшись с нами:

По телефону: 8(800)775-86-69

Электронной почте: Sales@3dtool.ru

Или на нашем сайте: 3dtool.ru

Смотрите нас в Youtube , RuTube и в нашей группе VK: ВКонтакте

Так же мы выкладываем наши материалы в Telegram канале и на Zen Yandex.

Подпишитесь на последние обновления и узнавайте о новинках и специальных предложениях первыми